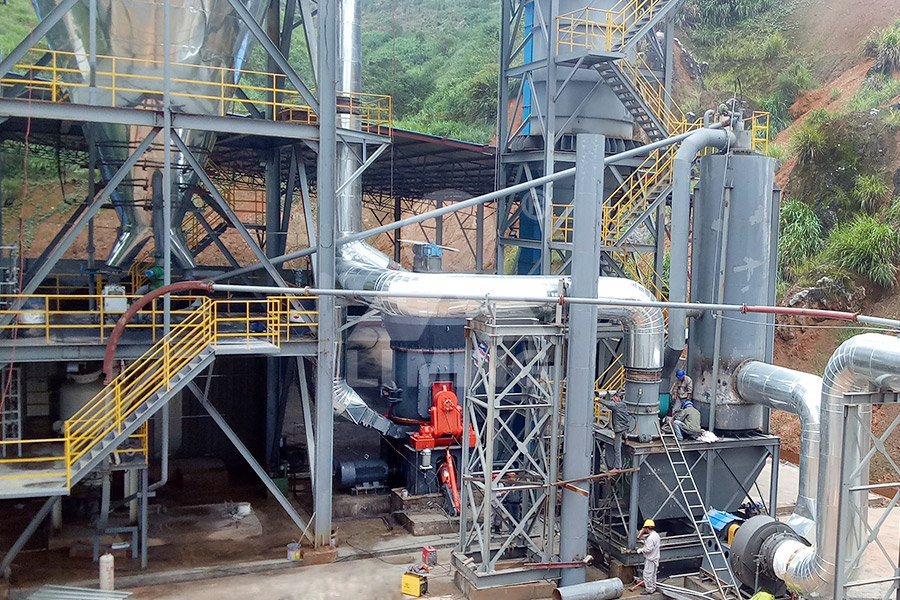

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

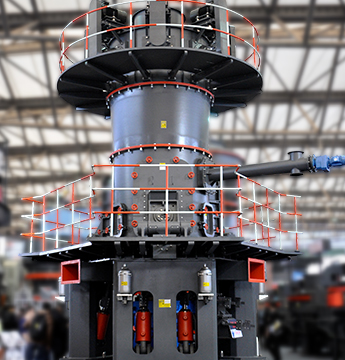

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

热压石墨制备工艺百度百科热压石墨制备工艺百度百科热压石墨制备工艺百度百科

.jpg)

热压石墨工艺技术 百度文库

热压石墨工艺技术主要包括原料选择、石墨预处理、热压成型、后处理等几个步骤。 首先是原料选择。 石墨在天然状态下存在于地壳中,原料的质量主要取决于石墨的纯度和晶体 热压石墨是将天然石墨与适量黏土、炭黑等混合,经过压制、干燥后,再在高温下热压而成的石墨制品。 热压石墨的生产工艺相对简单,能源消耗较少,生产周期短,因此其生产成 烧结石墨 热压石墨 百度文库2018年4月3日 — 一种热压石墨板生产方法,包括如下步骤:1)原料混合,2)模具生产,3)热压成型,4)精加工,5)检验包装。 本发明在达到工艺指标的条件下,省去了目前生产工艺中的浸渍 一种热压石墨板生产方法 百度学术1、电子工业:热压石墨可用于制造电子绝缘材料,用于防护电缆和电子设备,提高其使用寿命,减少故障率。 2、航空航天:热压石墨可以用于制造一些航空航天火箭发动机的结构 热压石墨和车制石墨 百度文库

超高导热块体石墨材料中国科学院炭材料重点实验室 CAS

2020年1月11日 — 本产品采用高温热压成型工艺( 2500 ℃ 以上,30MPa )完成材料制备。 在高压热处理过程中,石墨微晶沿与压力垂直方向取向,得到趋向于单晶石墨微观结构 人造石墨 热压 压模用于硬质合金的加压烧结方面具有下述特点: 一是若压制温度提高到13501450 度时,则所需单位压力可降到67100 公斤力/ 平方厘米(即为冷压压力的1/10 )就可; 二是加压和加热在同一道工序进行, 石墨模具 百度百科热压设备采用液压机和石墨模型。 石墨模型可经受高温并在高温下承受较高的压力。 模具的加热可用感应线圈或电阻加热,一般使用高领感应热压电炉。热压法的特点 百度百科热解石墨是新型炭素材料,是高纯碳氢气体在一定的炉压下,在1800℃~2000℃的石墨基体上经化学气相沉积出的较高结晶取向的热解碳,它具有高密度(220g/cm³)、高纯度(杂质含量(00002%)和热、 热解石墨 百度百科

一种用于热压成型的石墨模具材料及其制备方法 百度学术

2016年4月13日 — 本发明公开了一种用于热压成型的石墨模具材料,其原料包括沥青中间相炭微球,沥青和鳞片石墨,其中所述沥青中间相炭微球和鳞片石墨的质量比为(19:1)~(7:3);所述 2022年2月17日 — 热压成型工艺 21 什么是热压成型 热压成型(thermoforming)是塑料加工业中简单、 普遍之加工方法。其原理是将预先裁好的片状或板状材料夹紧在成型机的框架上,让其在高弹态的适宜温 热压成型工艺介绍及热压成型DFM设计指南 知乎专栏热压石墨工艺技术 最后是后处理。热压成型后的石墨制品需要进行机械加工和烧结等步骤,以使其达到设计要求的尺寸和性能。机械加工可以通过磨削、切割和抛光等方法对石墨制品进行加工。烧结则是将石墨制品置于高温环境中,使其再次增强密实性 热压石墨工艺技术 百度文库摘要: 以天然鳞片石墨为起始原料,碳化硅颗粒作为增强相,采用热压烧结工艺制备了碳化硅增强石墨复合材料研究了原料中碳化硅含量对复合材料微观结构,机械性能和摩擦性能的影响研究结果表明:碳化硅颗粒均匀分布在石墨基体中,降低了基体中的孔隙率,随着碳化硅含量的增加,复合材料的相对 热压烧结制备碳化硅增强石墨复合材料及性能 百度学术

热压成型 百度百科

热压 成型 有时亦可划分为 真空成型 (vacuum forming),与 压缩成型 (compression molding),其施压方式不尽相同。 压缩成型大部份是将塑料置于模具加热软化后,再施加压力以成型。而真空成型所加压力来源,可以是单边 抽真空,或除在一边抽真空外,另一边辅 模压工艺(technology of pressure molding)是指将短切炭纤维与树脂或沥青经混合、模压成型后,再经加热炭化,制成炭炭复合材料的一种方法。模压分冷压及热压两种。该工艺的优点是容易获得致密、均匀的炭炭制品。缺点是制品尺寸有局限性,各向异性显著。冷模压工艺 百度百科2015年1月14日 — 本发明公开了一种大尺寸块体La2Zr2O7陶瓷材料及其热压烧结制备工艺该工艺将La2O3和ZrO2的混合粉末原料或共沉淀法制备的La2Zr2O7粉末原料在热和力的共同作用下烧结成型,制备出大尺寸块体La2Zr2O7陶瓷该工艺的关键在于通过热压烧结过程中温度 陶瓷材料及其热压烧结制备工艺 百度学术铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。铸造(金属热加工工艺)百度百科

粉末热压 百度百科

粉末热压(hot—pressing of powder)粉末压坯的加压成形和粉末烧结结合在一起的方法,简称热压。热压是粉末冶金发展和应用较早的一种热成形技术。1912年,德国发表了用热压将钨粉和碳化钨粉211制造致密件的专利。1926~1927年,德国将热压技术用于制造硬质合金。从1930年起,热压更快地发展起来,主要 摘要: 氮化铝陶瓷耐高温,耐腐蚀,热导率高,硬度大以及热稳定性好,在微电子工业中具有广泛的应用前景国内通过流延成型常压烧结工艺制备的氮化铝陶瓷已经实现工业化生产,但是其并不适用于大型复杂零部件的生产热压烧结氮化铝陶瓷生产过程相对简单,适用于具有一定厚度的氮化铝块体的制备 热压烧结氮化铝陶瓷制备工艺的研究 百度学术热等静压(Hot IsostaticPressing,简称HIP)工艺是将制品放置到密闭的容器中,向制品施 加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以烧结和致密化。热等静压是高性能材料生产和新材料开发不可或缺的手段;热等静压可以直接粉末成型,粉末装入包套中(类似模具作用),包套 热等静压 百度百科热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。早在公元前770至前222年, 热处理 百度百科

热压成型工艺流程 百度文库

热压成型工艺流程3预热模具:将热压模具放入热压机中进行预热。预热的目的是提高模具的温度,保证材料在进模之前能够快速熔化和流动,以便于更好地填充模具腔体。4材料装填:将预处理好的材料均匀地分布在下模上,通常采用手工或自动装填的方式。氮化硅是一种无机物,化学式为Si 3 N 4。它是一种重要的 结构陶瓷 材料,硬度大,本身具有润滑性,并且 耐磨 损,为 原子晶体;高温时抗氧化。而且它还能抵抗 冷热冲击,在空气中加热到1000℃以上,急剧冷却再急剧 氮化硅 百度百科因此,在进行皮料热压工艺之前,建议在实际操作中仔细阅读和遵循相关的工艺规程和厂商指导,以确保产品能够达到预期的效果和质量要求。 在皮料热压工艺中,还可以使用一些辅助工艺和材料来提升成品的质量和效果。以下是一些常见的辅助工艺和材料: 1预皮料热压工艺百度文库石墨匣钵的制造工艺6石墨烧结:将成型后的石墨匣钵放入特定的石墨烧结炉中进行高温烧结处理。 烧结过程中,石墨匣钵会经历结合剂热解、结晶和石墨化过程,从而形成坚固的石墨结构。7表面处理:对石墨匣钵进行表面处理,如抛光、喷漆或贴标签 石墨匣钵的制造工艺 百度文库

.jpg)

不可不知!先进陶瓷热压烧结技术及装备大揭秘 中国粉体网

2020年4月14日 — 热压烧结工艺的缺点是烧结过程比较复杂以及热压烧结设备比较复杂,对设备要求高,加工成本高且生产效率低,而且只能制备形状较为简单的产品。热压烧结设备 热压烧结工艺需要专用的热压烧结炉,常用的热压烧结炉主要由加热炉、加压装置、模具和测量 天然石墨,顾名思义就是自然界天然形成的石墨,一般以石墨片岩、石墨片麻岩、含石墨的片岩及变质页岩等矿石出现。晶质(鳞片)石墨矿石中,石墨晶体直径大于1μm,呈鳞片状;矿石品位较低,但可选性好;与石墨伴生的矿物常有云母、长石、石英、透闪石、透辉石、石榴子石和少量黄铁矿 天然石墨 百度百科石墨粉是一种矿物粉末,主要成分为碳单质,质软,黑灰色;有油腻感,可污染纸张。硬度为1~2,沿垂直方向随杂质的增加其硬度可增至3~5。比重为19~23。在隔绝氧气条件下,其熔点在3000℃以上,是最耐温的矿物之一。常温下石墨粉的化学性质比较稳定,不溶于水、稀酸、稀碱和有机溶剂 石墨粉 百度百科工艺( technology、craft)是指劳动者利用各类生产工具对各种原材料、半成品进行加工或处理,最终使之成为成品的方法与过程。制定工艺的原则是:技术上的先进和经济上的合理。由于不同的工厂的设备生产能力、精度以及工人熟练程度等因素都大不相同,所以对于同一种产品而言,不同的工厂 工艺(利用生产工具对原材料加工为成品的过程)百度百科

面料热压复合工艺 百度百科

1、可以给两层材料同时上胶贴合,使复合牢度更好。也可用于给三层薄型材料一次性上胶贴合,提高 生产效率,降低生产成本。2、双胶槽网并用 耐高温网带 压着,使复合材料与 烘筒 充分接触,提高烘干效果,使加工后的材料柔软、耐水洗、牢度好。 3、本机网带具有自动红外线调偏装置,可以 2016年8月12日 — 《一种石墨层压结构及其制备方法》涉及导热散热材料技术领域,特别地涉及一种石墨层压结构,包括顺次压合的石墨膜、铜箔和聚酰亚胺膜。一种石墨层压结构的制备方法,包括如下步骤:(1)将石墨膜 一种石墨层压结构及其制备方法百度百科作为航空复合材料制件主要生产设备的热压罐,是一个具有整体加热系统的大塑压为容器、鼻塑热压菌的结构。由于热压罐是一个压力容器,因此它常见的结构是一端封闭,另一端开门的圆柱体,为先进复合材料产品的压 热压罐 百度百科氧化石墨烯(graphene oxide )是石墨烯的氧化物,一般用GO表示,其颜色为棕黄色,市面上常见的产品有粉末状、片状以及溶液状的。因经氧化后,其上含氧官能团增多而使性质较石墨烯更加活泼,可经由各种与含氧官能 氧化石墨烯 百度百科

第4章热压罐成型工艺(PDF) 百度文库

第4章热压罐成型工艺(PDF)在复合材料毛坯与模具或盖板之间放置的一层起隔离作用的材料,使 隔离材料 复合材料毛坯固化后不与模具或盖板或辅助材料粘附上,也叫脱模材料,分为:有孔隔离膜、无孔隔离膜;透气膜,透气透胶膜压敏胶带 在热压罐成型粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。由于粉末冶金技术 粉末冶金 百度百科①高压法的加工压力大于14MPa。所用 胶粘剂 为酚醛树脂、脲醛树脂、环氧树脂等。 生产设备主要是 浸渍树脂 溶液及干燥用浸胶机,压制和熟化用的多层液压机。 主要制品有 层压板、管和棒以及覆铜箔板等。以酚醛树脂、环氧树脂粘结的层压 材料,多用于电气、机械工业;以 脲甲醛树脂 粘结的 层压百度百科82 热压工艺 821 热压三要素 热压压力、热压温度和热压时间称为热压工 艺三要素。实际热压过程是板坯状态(木材 原料、胶粘剂、含水率等)与热压要素综合 作用的结果。 8211 热压温度 1、温度的作用 提供胶粘剂固化所需的能量; 增加木材可塑性热压工艺 百度文库

ccs热压工艺 百度文库

ccs热压工艺结论CCS热压工艺是一种具有广泛应用前景的先进制造工艺,其制备的CCS制品具有高强度、轻量化和耐腐蚀的特点。 CCS热压工艺制备的产品广泛应用于以下领域: 电子行业:用于高密度电路板、智能等电子产品。金属热处理工艺大体可分为 整体热处理、表面热处理 和 化学热处理 三大类。根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。金属热处理工艺 百度百科热压注工艺采用的热压注机是用压缩空气向蜡浆加压的压气式热压注机。是利用恒温密闭的浆桶及压缩空气送蜡浆进入注模。成型前,把熔热压注成型化好的蜡浆放入浆桶中,通电加热使蜡浆达到要求的温度。热压铸成型 百度百科工艺流程亦称“加工流程”或“生产流程”。指通过一定的生产设备或管道,从原材料投入到成品产出,按顺序连续进行加工的全过程。工艺流程是由工业企业的生产技术条件和产品的生产技术特点决定的。一个完整的工艺流 工艺流程 百度百科

高强度高密度各向同性石墨制备工艺研究 百度学术

摘要: 石墨模具具有比某些金属还要高的热,电传导性,同时具有远低于金属的热膨胀系数,很高的熔点和化学稳定性,一般材料在高温下强度会逐渐降低,而石墨模具材料在2000℃以上的高温强度反而比其常温强度增大15倍左右因其优异性能,日益在模具与高温结构件等领域崭露头角,但是由于石墨的特殊 什么是热等静压工艺 热等静压是一种多功能工艺,可用于多种材料,包括金属、陶瓷和聚合物。它通常用于改善材料的性能,以满足航空航天、汽车和医疗设备等各种应用的需要。 HIP 的优点之一是能够均匀地压缩材料,使其结构更加致密和均匀。热等静压工艺 (Hip) 入门指南 Kintek Solution热等静压烧结 最早是由美国Battelle Columbus实验室研制成功,随后瑞典ASEA公司和美国ABB公司生产出商业用热等静压设备。 20世纪60年代,热等静压烧结首先应用于 粉末冶金 领域特别是硬质合金制品的生产。 20世纪70年代,随着 热等静压机 的温度和压力不断提高,开始应用于陶瓷产品制备。热等静压结法 百度百科2019年11月8日 — 等静压石墨是上世纪60年代发展起来的一种新型石墨材料,具有一系列优异的性能。譬如,等静压石墨的耐热性好,在惰性气氛下,随着温度的升高其机械强度不但不降低,反而升高,在2500℃左右时达到最高值; 与普通石墨相比,结构精细致密,而且均匀性好; 热膨胀系数很低,具有优异的抗热震 干货:等静压石墨的生产工艺、主要用途 知乎

石墨电极(碳素材料)百度百科

石墨电极是指以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料,称为人造石墨电极(简称石墨电极),以区别于采用天然石墨为原料制备的天然石墨电极。热压工艺的压力较高,温度较低,也使得薄膜压制时间较短,减少了工件在加工过程中的变形。 热压工艺的特点和优势 热压工艺有几个特点和优势,使其成为各行各业的首选: 液压原理:热压机采用液压原理,确保高度平衡的压力应用。热压机综合指南》:功能、应用、特点、原理、分类和技术要求氧化锆陶瓷呈白色,含杂质时呈黄色或灰色,一般含有HfO2,不易分离。氧化锆陶瓷的生产要求制备高纯、分散性能好、粒子超细、粒度分布窄的粉体,氧化锆超细粉末的制备方法很多,氧化锆的提纯主要有氯化和热分解法、碱金属氧化分解法、石灰熔融法、等离子弧法、沉淀法、胶体法、水解法 氧化锆陶瓷 百度百科热压的定义和工艺 热压是一种高压、低应变速率的粉末冶金工艺,用于在高温下形成粉末或粉末致密体,以诱导烧结和蠕变过程。它通过同时施加热量和压力来制造硬脆材料。 主要用途和应用 热压主要用于金刚石金属复合切削工具、技术陶瓷和其他硬脆材料的加固。深入分析热压技术及其应用 Kintek Solution

人造石墨 百度百科

广义上,一切通过有机炭化再经过石墨化高温处理得到的石墨材料均可称为人造石墨,如炭纤维、热解炭、泡沫石墨等。而狭义上的人造石墨通常指以杂质含量较低的炭质原料为骨料、煤沥青等为粘结剂,经过配料、混捏、成型、炭化和石墨化等工序制得的块状固体材料,如石墨电极、等静压石墨等。2022年2月17日 — 热压成型工艺 21 什么是热压成型 热压成型(thermoforming)是塑料加工业中简单、 普遍之加工方法。其原理是将预先裁好的片状或板状材料夹紧在成型机的框架上,让其在高弹态的适宜温 热压成型工艺介绍及热压成型DFM设计指南 知乎专栏热压石墨工艺技术 最后是后处理。热压成型后的石墨制品需要进行机械加工和烧结等步骤,以使其达到设计要求的尺寸和性能。机械加工可以通过磨削、切割和抛光等方法对石墨制品进行加工。烧结则是将石墨制品置于高温环境中,使其再次增强密实性 热压石墨工艺技术 百度文库摘要: 以天然鳞片石墨为起始原料,碳化硅颗粒作为增强相,采用热压烧结工艺制备了碳化硅增强石墨复合材料研究了原料中碳化硅含量对复合材料微观结构,机械性能和摩擦性能的影响研究结果表明:碳化硅颗粒均匀分布在石墨基体中,降低了基体中的孔隙率,随着碳化硅含量的增加,复合材料的相对 热压烧结制备碳化硅增强石墨复合材料及性能 百度学术

热压成型 百度百科

塑性材料 在热压过程中需特别注意,有些在成型时会产生内在的塑性记忆应力而无法得到理想的产品。 因此,成型温度及压力皆有一定的范围、限制。而且在热压成型中,亦会产生某种程度的延伸作用,因此,在 选择材料 时,必须要注意其成型温度。 在做热压成型时,最好在较小范围的时间及 模压工艺(technology of pressure molding)是指将短切炭纤维与树脂或沥青经混合、模压成型后,再经加热炭化,制成炭炭复合材料的一种方法。模压分冷压及热压两种。该工艺的优点是容易获得致密、均匀的炭炭制品。缺点是制品尺寸有局限性,各向异性显著。冷模压工艺 百度百科2015年1月14日 — 摘要: 本发明公开了一种大尺寸块体La2Zr2O7陶瓷材料及其热压烧结制备工艺该工艺将La2O3和ZrO2的混合粉末原料或共沉淀法制备的La2Zr2O7粉末原料在热和力的共同作用下烧结成型,制备出大尺寸块体La2Zr2O7陶瓷该工艺的关键在于通过热压烧结 陶瓷材料及其热压烧结制备工艺 百度学术铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。铸造(金属热加工工艺)百度百科

粉末热压 百度百科

粉末热压(hot—pressing of powder)粉末压坯的加压成形和粉末烧结结合在一起的方法,简称热压。热压是粉末冶金发展和应用较早的一种热成形技术。1912年,德国发表了用热压将钨粉和碳化钨粉211制造致密件的专利。1926~1927年,德国将热压技术用于制造硬质合金。从1930年起,热压更快地发展起来,主要 摘要: 氮化铝陶瓷耐高温,耐腐蚀,热导率高,硬度大以及热稳定性好,在微电子工业中具有广泛的应用前景国内通过流延成型常压烧结工艺制备的氮化铝陶瓷已经实现工业化生产,但是其并不适用于大型复杂零部件的生产热压烧结氮化铝陶瓷生产过程相对简单,适用于具有一定厚度的氮化铝块体的制备 热压烧结氮化铝陶瓷制备工艺的研究 百度学术热等静压(Hot IsostaticPressing,简称HIP)工艺是将制品放置到密闭的容器中,向制品施 加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以烧结和致密化。热等静压是高性能材料生产和新材料开发不可或缺的手段;热等静压可以直接粉末成型,粉末装入包套中(类似模具作用),包套 热等静压 百度百科

锂云母用钙粉流程

--矿渣立磨机设备价格

--颗粒均匀方解石矿石磨粉机

--vsi立式立式辊磨机

--惯性重晶石磨粉机安全操作规程

--钢渣矿石磨粉机技术

--自备矿用申请范本

--直径3.2米长13米的水泥磨设计产量

--hb20g方解石液压矿石磨粉机

--桂林市平华雷蒙磨厂

--开粉碎料厂需要什么证件

--雷蒙蘑粉机

--石磨长粉机械

--细方解石矿石磨粉机型号

--方片石制造机

--山东煤泥粉碎机

--时产40吨粗粉磨粉机

--四川欧版磨粉机线圈

--石灰石1200 1500重钙磨粉机雷蒙机参数

--园振筛原理

--工业磨粉机厂家办个证需要多少钱

--宁夏隆鼎石膏

--适用于生石灰矿和无烟煤粉碎机

--Daftar Pabrik Semen Di Tamil Nadu Crusher Berita

--磨粉机手册

--艾瑞儿高细立磨

--焦炭矿石磨粉机哪家好

--墨竹工卡粉碎机

--府谷铝凡土是窝矿吗

--剥离成本与产量的配比

--